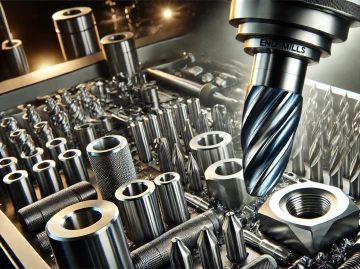

Fräser für Präzisionsbearbeitung

Veröffentlicht am 12.10.2022

Schaftfräser sind unverzichtbare Werkzeuge für präzise Fräsarbeiten an verschiedenen Materialien wie rostfreiem Stahl, Edelmetallen, Titan und Aluminium. Die Auswahl des richtigen Fräsers hängt von den Materialeigenschaften und der gewünschten Anwendung ab. Der Einsatz des passenden Werkzeugs gewährleistet eine präzise Schnittqualität, eine optimale Oberflächenbeschaffenheit und verlängert die Lebensdauer des Werkzeugs.

Wie wählt man den richtigen Schaftfräser aus?

Die Auswahl des geeigneten Schaftfräsers erfordert die Berücksichtigung mehrerer Kriterien, abhängig von der Aufgabe und dem zu bearbeitenden Material. Hier sind die Hauptfaktoren, die berücksichtigt werden sollten.

Material des Schaftfräsers

Schaftfräser sind in verschiedenen Materialien erhältlich, die jeweils spezifische Vorteile bieten. Monoblock-Hartmetallfräser, die aus Wolframkarbid-Partikeln und Feinkorn bestehen, sind besonders geeignet für intensive Fräsarbeiten, die eine hohe Verschleißfestigkeit erfordern. HSS-Fräser (Schnellarbeitsstahl) bieten hingegen mehr Flexibilität und eignen sich besser für weichere Materialien oder Arbeiten mit niedrigeren Geschwindigkeiten.

Form und Geometrie des Fräsers

Die Form und Geometrie des Fräsers haben einen direkten Einfluss auf die Schnittqualität. Es gibt zylindrische Fräser, die ideal für gerade Schnitte sind, oder Kugelfräser, die präzise 3D-Arbeiten ermöglichen. Kegelfräser sind ebenfalls weit verbreitet und eignen sich für Anwendungen, die eine spezifische Form oder feine Oberflächenbearbeitung erfordern.

Durchmesser und Schnittlänge

Der Durchmesser und die Schnittlänge des Fräsers bestimmen die Schnitttiefe und Präzision. Ein kleiner Durchmesser ermöglicht detaillierte Arbeiten, während ein größerer Durchmesser schnellere Schnitte gewährleistet. Die Länge des Fräsers, gemessen in Millimetern, sollte an die Dicke des Werkstücks angepasst sein, um Vibrationen zu vermeiden und eine gleichmäßige Oberfläche zu gewährleisten. Besonders bei langen oder komplexen Arbeiten ist eine sorgfältige Auswahl entscheidend.

Beschichtungsart

Schaftfräser können mit verschiedenen Beschichtungen versehen werden, um deren Haltbarkeit zu erhöhen und die Leistung zu verbessern. Es gibt eine breite Auswahl an Beschichtungen, die optimal auf jede Anwendung und jeden Materialtyp abgestimmt sind. Mehr dazu unter https://www.eskenazi.ch/fr/revetements-nuances

Arten von Schaftfräsern für verschiedene Materialien

Je nach Werkstoff sind bestimmte Schaftfräser besser geeignet als andere. Hier sind die Hauptempfehlungen für die gebräuchlichsten Materialien.

Schaftfräser für Stahl und Edelstahl

Hartmetallfräser eignen sich besonders für harte Materialien wie Stahl und Edelstahl. Ihre Hitzebeständigkeit und Festigkeit ermöglichen längere Fräsarbeiten bei minimalem Verschleiß und gewährleisten eine hochwertige Oberflächenbeschaffenheit.

- Schruppfräser: Geometrie 21046, 21525, 21535 und Geometrie mit peripherem Kühlmittelfluss 29510, beschichtet mit EZI-ALPHA 3

- Schlichtfräser: 21036, 21302, beschichtet mit EZI-ALPHA 3

- Torusfräser: 21071, beschichtet mit EZI-ALPHA 3

Diese Werkzeugreihen sind auch ab einem Durchmesser von Ø1 mm mit zentraler Kühlung erhältlich, was die Leistung und Lebensdauer des Werkzeugs erhöht und bessere Oberflächen gewährleistet.

Schaftfräser für Aluminium

Da Aluminium ein weicheres Material ist, haben Schaftfräser für Aluminium häufig spezifische Geometrien, um Verstopfungen zu vermeiden, z. B. größere Rillenausführungen. Diese Fräser ermöglichen saubere Schnitte ohne Materialhaftung und liefern ein optimales Ergebnis.

- Schruppfräser: Geometrie 21602, 21603

- Schlichtfräser: Geometrie 21026, 21027, 21126, 21325, 21326

Diese Geometrien sind alle mit einer für die Aluminiumverarbeitung optimierten Beschichtung verfügbar.

Schaftfräser für Verbundwerkstoffe

Bei Verbundwerkstoffen ist ein optimierter Schneidwinkel erforderlich, um eine glatte Oberfläche zu erzielen und Absplitterungen zu vermeiden. Spiralfräser sind für diese Arbeiten häufig empfohlen und sorgen für saubere und präzise Schnitte. In einigen Fällen können Fräser mit Noppen verwendet werden, um die Haftung beim Schneiden zu verbessern.

- Schruppfräser: Geometrie 21046, beschichtet mit EZI-ALPHA 3

- Schlichtfräser: 21036, 21302, beschichtet mit EZI-DIAM

- Feinschlichtfräser: 21112, 21105, beschichtet mit EZI-DIAM

Torusfräser: 21372, beschichtet mit EZI-DIAM

Schaftfräser für Titan

Titan erfordert spezielle Fräser aufgrund seiner hohen Festigkeit und Hitzesensibilität. Schaftfräser für Titan sind oft aus Hartmetall und mit speziellen Geometrien versehen, um die Wärmeentwicklung beim Schneiden zu minimieren. Empfehlenswert sind spezielle Beschichtungen wie Titannitrid (TiN) oder Zirkoniumnitrid (ZrN), die Reibung reduzieren und die Lebensdauer des Werkzeugs verlängern.

- Schruppfräser: Geometrie 21046, 21525, 21535 und Geometrie mit peripherem Kühlmittelfluss 29510, beschichtet mit EZI-ALPHA 3

- Schlichtfräser: 21036, 21302, beschichtet mit EZI-ALPHA 3

- Feinschlichtfräser: 21065, 21111, 21112, beschichtet mit EZI-ALPHA 3

Torusfräser: 21071, beschichtet mit EZI-ALPHA 3

Schaftfräser für Edelmetalle (Gold, Platin)

Für die Bearbeitung von Edelmetallen wie Gold und Platin sollten speziell dafür entwickelte Schaftfräser verwendet werden. Hartmetallfräser mit feinem Schliff und angepasster Geometrie gewährleisten präzise Schnitte, die den Materialwert erhalten. Eine PVD-Beschichtung (physikalische Gasphasenabscheidung) kann die Haltbarkeit des Werkzeugs verbessern und die Haftung von Metallpartikeln auf dem Fräser verringern.

- Schruppfräser: Geometrie 21510, 21520, 21525, 21535 und Geometrie mit peripherem Kühlmittelfluss 29510, beschichtet mit EZI-ALPHA 3

- Schlichtfräser: 21030, 21031, 21032

Torusfräser: 21071, 21072

Diese Werkzeugreihen sind auch ab einem Durchmesser von Ø1 mm mit zentraler Kühlung erhältlich.

Vergleich der beliebtesten Schaftfräser

Der Vergleich verschiedener Schaftfräser-Typen erleichtert die Auswahl je nach spezifischen Anforderungen.

Vergleich von Hartmetall- und HSS-Fräsern

Hartmetallfräser:

- Vorteile: hohe Verschleißfestigkeit, verlängerte Lebensdauer, ideal für Präzisionsarbeiten und harte Materialien

- Nachteile: bruchanfällig, kann bei falscher Handhabung brechen, höhere Anfangskosten

Preis: teurer, jedoch lohnende Investition für anspruchsvolle Anwendungen

HSS-Fräser (Schnellarbeitsstahl):

- Vorteile: hohe Flexibilität, gute Stoßfestigkeit, erschwinglicher Preis, geeignet für weichere Materialien und niedrigere Geschwindigkeiten

- Nachteile: schnellerer Verschleiß als Hartmetallfräser, weniger effizient bei harten Materialien

Preis: kostengünstiger für Standardarbeiten oder weiche Materialien

Schaftfräser mit einfacher Schneide vs. Schaftfräser mit Doppelschneide

Fräser mit einfacher Schneide:

- Leistung: gut für Arbeiten mit weniger Präzision, geeignet für grobe Arbeiten oder weiche Materialien wie Holz oder Aluminium

Anwendungen: ideal für schnelle Schnitte, kann jedoch bei härteren Materialien an Präzision fehlen

Fräser mit Doppelschneide:

- Leistung: ermöglicht eine bessere Oberflächenqualität mit sauberen und präzisen Schnitten

Anwendungen: ideal für Präzisionsarbeiten, besonders in härteren Materialien wie Stahl oder Edelstahl, oder wenn eine hochwertige Oberfläche erforderlich ist

Wie man einen Schaftfräser richtig verwendet

Hier sind einige Tipps, um das Beste aus Ihrem Schaftfräser herauszuholen und seine Lebensdauer zu verlängern.

Optimale Schnittgeschwindigkeit und Vorschub je nach Material

Die Schnittgeschwindigkeit sollte an das zu bearbeitende Material angepasst sein. Eine zu hohe Geschwindigkeit bei einem harten Material kann zu vorzeitigem Verschleiß führen, während eine zu niedrige Geschwindigkeit die Effizienz des Schnitts beeinträchtigen kann.

Tipps zur Vermeidung von Fräserbruch

Die Verwendung einer angemessenen Geschwindigkeit und Vorschub sowie die Wahl eines Fräsers mit geeignetem Durchmesser und Schnittlänge für das Werkstück kann helfen, einen vorzeitigen Werkzeugbruch zu vermeiden.

Häufige Probleme beim Fräsen und wie man sie vermeidet

Zu den häufigen Problemen gehören übermäßiger Werkzeugverschleiß, Vibrationen oder Verstopfungen der Rillen.