Mécanique usinage de précision

Veröffentlicht am 20.05.2021

Mécanique usinage précision : maîtrisez les fondamentaux

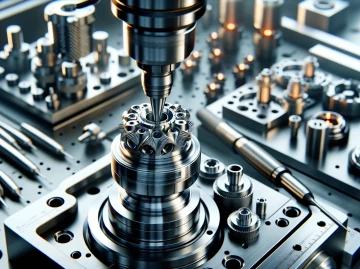

Dans le domaine de la mécanique, l'usinage de précision occupe une place cruciale. Cette technique sophistiquée permet la fabrication de pièces aux dimensions et aux tolérances extrêmement serrées, répondant ainsi aux exigences les plus strictes en termes de qualité et de performance. Comprendre les principes fondamentaux de la mécanique, de l'usinage et de la précision est essentiel pour ceux qui souhaitent exceller dans ce domaine.

Mécanique de l'usinage de précision : les principes fondamentaux

Importance de la précision en usinage

La précision est un élément essentiel de l'usinage de précision. Chaque pièce produite doit respecter des tolérances strictes pour garantir son bon fonctionnement et sa compatibilité avec d'autres composants. Dans de nombreuses industries, notamment l'aérospatiale, l'automobile et la médecine, des pièces présentant des variations infimes peuvent avoir des conséquences majeures sur la performance globale d'un produit ou d'un équipement. Par conséquent, l'importance de la précision en usinage ne peut être sous-estimée.

Des machines-outils hautement sophistiquées, telles que les centres d'usinage à commande numérique (CNC), sont utilisées pour atteindre les niveaux de précision exigés par les normes industrielles. Ces machines sont capables de réaliser des opérations complexes avec une précision extrême, garantissant ainsi la qualité et la fiabilité des pièces produites.

Technologies avancées pour l'usinage de précision

L'usinage de précision s'appuie sur des technologies avancées pour garantir des résultats optimaux. Les machines-outils CNC, équipées de logiciels de programmation sophistiqués, permettent de produire des pièces aux formes et aux dimensions les plus complexes avec une précision absolue. De plus, des techniques de mesure et de contrôle de pointe, telles que la métrologie dimensionnelle et la tomographie à rayons X, sont utilisées pour vérifier la conformité des pièces aux spécifications requises.

En combinant une expertise en mécanique, une maîtrise des technologies avancées et une attention méticuleuse aux détails, les professionnels de l'usinage de précision sont en mesure de produire des pièces de haute qualité répondant aux exigences les plus rigoureuses de l'industrie.

Applications industrielles de l'usinage de précision

L'usinage de précision joue un rôle crucial dans divers secteurs industriels, où la qualité et la précision des pièces sont essentielles pour assurer la performance et la sécurité des produits finaux. Voici quelques-unes des principales applications de l'usinage de précision dans différents domaines industriels :

Usinage de précision dans l'aérospatiale

Dans l'industrie aérospatiale, où la fiabilité et la sécurité sont primordiales, l'usinage de précision est utilisé pour fabriquer des composants critiques tels que les pièces de moteur, les structures d'aéronefs et les composants de systèmes de navigation. Ces pièces doivent répondre à des tolérances extrêmement strictes pour garantir leur fonctionnement optimal dans des environnements exigeants.

Applications médicales

L'usinage de précision est largement utilisé dans le domaine médical pour fabriquer des dispositifs médicaux tels que les prothèses dentaires, les implants orthopédiques (comme les prothèses de hanche et de genou), les instruments chirurgicaux et les dispositifs d'assistance médicale. Ces dispositifs doivent être fabriqués avec une précision absolue pour garantir leur compatibilité avec le corps humain et assurer des résultats cliniques optimaux.

Utilisations de l'usinage de précision dans l'automobile

Dans l'industrie automobile, l'usinage de précision est utilisé pour fabriquer une grande variété de composants, tels que les moteurs, les transmissions, les systèmes de direction et les systèmes de freinage. Ces composants doivent être fabriqués avec une précision extrême pour assurer la sécurité, la performance et la durabilité des véhicules automobiles.

Micro-mécanique / horlogerie

Dans l'industrie de la micro-mécanique et de l'horlogerie, l'usinage de précision est utilisé pour fabriquer des composants de montres et d'autres dispositifs de mesure du temps. Ces composants, souvent de taille très réduite, nécessitent une précision absolue pour garantir le bon fonctionnement des mécanismes de précision et la précision des mesures de temps.

Les différents types d'acier utilisés en usinage de précision

Lorsqu'il s'agit d'usinage de précision, le choix de l'acier approprié est crucial pour obtenir des résultats optimaux. Voici un aperçu des différents types d'acier couramment utilisés en usinage de précision, ainsi que leurs caractéristiques spécifiques :

Acier inoxydable : avantages et inconvénients

L'acier inoxydable est largement utilisé en usinage de précision en raison de sa résistance à la corrosion, de sa durabilité et de son aspect esthétique. Il est particulièrement adapté aux applications où la résistance à la corrosion est essentielle, telles que dans l'industrie alimentaire, médicale et chimique. Cependant, l'acier inoxydable peut être plus difficile à usiner que d'autres types d'acier en raison de sa dureté et de sa ductilité. De plus, il peut être plus coûteux que d'autres matériaux.

Acier allié : propriétés et applications spécifiques

Les aciers alliés sont des mélanges d'acier avec d'autres éléments, tels que le nickel, le chrome, le molybdène et le vanadium, afin d'améliorer leurs propriétés mécaniques et leur résistance à la chaleur et à l'usure. Ils sont utilisés dans une variété d'applications, notamment dans l'industrie automobile, aérospatiale et pétrolière. Ils sont appréciés pour leur résistance élevée, leur ténacité et leur capacité à conserver leurs propriétés à des températures élevées. Cependant, les aciers alliés peuvent être plus coûteux à produire que les aciers au carbone et peuvent nécessiter des techniques d'usinage spéciales en raison de leur dureté élevée. De plus, différents matériaux comme les types d’or (jaune, blanc, etc.), les différents grades de titane, le platine, le laiton sans plomb, l'inox et l'inox sans nickel sont également utilisés pour leurs propriétés spécifiques dans des applications de haute précision. Chacun de ces matériaux présente des défis uniques en termes d'usinage et de traitement, mais ils offrent des avantages significatifs en termes de performance et de durabilité dans des environnements exigeants.

Étapes clés pour obtenir une finition parfaite en usinage de précision

L'obtention d'une finition parfaite en usinage de précision nécessite une série d'étapes méticuleuses et précises. Voici les principales étapes à suivre pour garantir une finition optimale :

Préparation de la pièce brute avant usinage

Avant de commencer le processus d'usinage, il est essentiel de préparer la pièce brute de manière adéquate. Cela implique souvent l'inspection visuelle de la pièce pour détecter d'éventuels défauts, ainsi que le nettoyage de la surface pour éliminer les contaminants et les particules de poussière. La pièce brute peut également nécessiter des opérations de pré-usinage pour éliminer les excès de matière et obtenir une forme de départ plus proche de la forme finale.

Techniques de finition et de rectification pour atteindre la tolérance requise

Une fois la pièce préparée, le processus d'usinage peut commencer. Les techniques de finition et de rectification sont utilisées pour façonner la pièce selon les spécifications requises et atteindre les tolérances dimensionnelles précises. Cela peut impliquer l'utilisation de machines-outils haute précision, telles que des fraiseuses CNC et des tours, ainsi que des outils de coupe spécialement conçus pour obtenir des surfaces lisses et uniformes. Des opérations de rectification peuvent également être nécessaires pour éliminer les imperfections et les écarts de forme.

Objectif final : atteindre un état de surface le plus poli miroir possible

Obtenir une finition à l'état de surface le plus poli miroir possible est un élément crucial du processus de finition en usinage de précision. L'objectif est de parvenir à une surface lisse et uniforme, présentant une rugosité minimale, afin d'assurer un ajustement précis et un fonctionnement optimal des pièces assemblées. Ce résultat peut être atteint grâce à diverses techniques telles que le polissage, le lissage et le traitement de surface, notamment le sablage ou le grenaillage. La rugosité de la surface est régulièrement mesurée à l'aide d'instruments de métrologie spécialisés pour garantir sa conformité aux normes de qualité requises.

Quel avenir pour l'usinage ?

L'usinage, en tant que procédé fondamental dans la fabrication de pièces mécaniques, est en constante évolution pour répondre aux demandes croissantes en termes de précision, d'efficacité et de durabilité. L'avenir de l'usinage semble prometteur, avec l'émergence de technologies innovantes et de nouvelles approches dans le domaine.

Les entreprises spécialisées dans l'usinage s'efforcent d'adopter des technologies de pointe telles que l'intelligence artificielle, l'apprentissage machine et l'automatisation avancée pour optimiser leurs processus de production. Ces avancées permettent non seulement d'améliorer la précision et la qualité des pièces usinées, mais également d'accroître la productivité et de réduire les délais de production.

Dans ce contexte, les machines-outils CNC jouent un rôle crucial en offrant une flexibilité accrue et une capacité à usiner des pièces complexes avec une précision extrême. Le fraisage et le tournage, deux des principaux procédés d'usinage, bénéficient également de développements technologiques qui leur permettent d'atteindre des niveaux de performance jamais atteints auparavant.

Les projets de recherche et développement dans le domaine de l'usinage visent également à repousser les limites actuelles en matière de capacité, de vitesse et de taille des pièces usinées. De nouveaux matériaux, des techniques de refroidissement avancées et des méthodes de lubrification innovantes contribuent à améliorer les performances des machines-outils et à ouvrir de nouvelles possibilités dans la fabrication de pièces complexes.

Dans cet avenir prometteur de l'usinage, les entreprises qui investissent dans l'innovation, la formation de leur personnel et l'adoption de technologies de pointe seront mieux positionnées pour répondre aux exigences toujours plus élevées de l'industrie manufacturière. En combinant la puissance de la mécanique, de la machine et de la précision, l'usinage continue de jouer un rôle essentiel dans la fabrication des composants et des engrenages qui alimentent notre monde moderne.