Präzisionsmechanik und Feinbearbeitung

Published on 26.11.2022

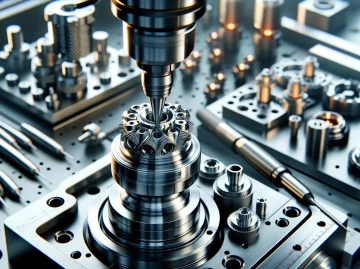

Präzisionsmechanik: Grundlagen beherrschen

Im Bereich der Mechanik nimmt die Präzisionsbearbeitung eine entscheidende Rolle ein. Diese anspruchsvolle Technik ermöglicht die Herstellung von Bauteilen mit extrem engen Maßtoleranzen, die den höchsten Qualitäts- und Leistungsanforderungen gerecht werden. Das Verständnis der grundlegenden Prinzipien der Mechanik, Bearbeitung und Präzision ist für all jene unerlässlich, die in diesem Bereich exzellieren möchten.

Grundlagen der Präzisionsbearbeitung

Die Bedeutung der Präzision in der Bearbeitung

Präzision ist ein wesentliches Element der Präzisionsbearbeitung. Jedes produzierte Teil muss strenge Toleranzen einhalten, um seine einwandfreie Funktion und Kompatibilität mit anderen Komponenten zu gewährleisten. In vielen Branchen, insbesondere in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik, können selbst geringste Abweichungen erhebliche Auswirkungen auf die Gesamtleistung eines Produkts oder einer Ausrüstung haben. Die Bedeutung der Präzision in der Bearbeitung kann daher nicht hoch genug eingeschätzt werden.

Um die von den Industriestandards geforderte Präzision zu erreichen, kommen hochentwickelte Werkzeugmaschinen wie CNC-Bearbeitungszentren (Computerized Numerical Control) zum Einsatz. Diese Maschinen sind in der Lage, komplexe Operationen mit höchster Genauigkeit auszuführen und somit die Qualität und Zuverlässigkeit der produzierten Teile zu gewährleisten.

Fortschrittliche Technologien für die Präzisionsbearbeitung

Die Präzisionsbearbeitung basiert auf fortschrittlichen Technologien, um optimale Ergebnisse zu gewährleisten. CNC-Werkzeugmaschinen, ausgestattet mit ausgeklügelter Programmier-Software, ermöglichen die Herstellung von Bauteilen in den komplexesten Formen und Abmessungen mit absoluter Präzision. Darüber hinaus werden modernste Mess- und Kontrolltechniken wie die dimensionale Messtechnik und die Röntgentomographie eingesetzt, um die Einhaltung der erforderlichen Spezifikationen sicherzustellen.

Durch die Kombination aus Fachwissen in Mechanik, Beherrschung fortschrittlicher Technologien und einem akribischen Auge für Details sind Fachleute in der Präzisionsbearbeitung in der Lage, hochwertige Teile zu produzieren, die den strengsten Anforderungen der Industrie entsprechen.

Industrielle Anwendungen der Präzisionsbearbeitung

Die Präzisionsbearbeitung spielt in verschiedenen Industriebereichen eine entscheidende Rolle, in denen die Qualität und Präzision der Teile entscheidend sind, um die Leistung und Sicherheit der Endprodukte zu gewährleisten. Hier sind einige der wichtigsten Anwendungen der Präzisionsbearbeitung in verschiedenen Industrien:

Präzisionsbearbeitung in der Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie, wo Zuverlässigkeit und Sicherheit oberste Priorität haben, wird die Präzisionsbearbeitung zur Herstellung kritischer Komponenten wie Motorteile, Flugzeugstrukturen und Komponenten von Navigationssystemen eingesetzt. Diese Teile müssen extrem strenge Toleranzen erfüllen, um ihren optimalen Betrieb in anspruchsvollen Umgebungen sicherzustellen.

Medizinische Anwendungen

In der Medizintechnik wird die Präzisionsbearbeitung zur Herstellung medizinischer Geräte wie Zahnprothesen, orthopädischer Implantate (z. B. Hüft- und Knieprothesen), chirurgischer Instrumente und medizinischer Assistenzgeräte eingesetzt. Diese Geräte müssen mit absoluter Präzision hergestellt werden, um ihre Kompatibilität mit dem menschlichen Körper zu gewährleisten und optimale klinische Ergebnisse sicherzustellen.

Einsatz der Präzisionsbearbeitung in der Automobilindustrie

In der Automobilindustrie wird die Präzisionsbearbeitung zur Herstellung einer Vielzahl von Komponenten eingesetzt, wie z. B. Motoren, Getriebe, Lenksysteme und Bremssysteme. Diese Komponenten müssen mit höchster Präzision gefertigt werden, um die Sicherheit, Leistung und Haltbarkeit von Fahrzeugen zu gewährleisten.

Mikromechanik / Uhrenindustrie

In der Mikromechanik und Uhrenindustrie wird die Präzisionsbearbeitung zur Herstellung von Uhrkomponenten und anderen Zeitmessgeräten eingesetzt. Diese oft sehr kleinen Bauteile erfordern höchste Präzision, um das einwandfreie Funktionieren der Präzisionsmechanismen und die Genauigkeit der Zeitmessung zu gewährleisten.

Die verschiedenen Stahlsorten in der Präzisionsbearbeitung

Bei der Präzisionsbearbeitung ist die Wahl des geeigneten Stahls entscheidend, um optimale Ergebnisse zu erzielen. Hier ein Überblick über die verschiedenen Stahlsorten, die häufig in der Präzisionsbearbeitung verwendet werden, sowie ihre spezifischen Eigenschaften:

Edelstahl: Vor- und Nachteile

Edelstahl wird in der Präzisionsbearbeitung häufig verwendet, da er korrosionsbeständig, langlebig und ästhetisch ansprechend ist. Er eignet sich besonders für Anwendungen, bei denen Korrosionsbeständigkeit entscheidend ist, z. B. in der Lebensmittel-, Medizin- und Chemieindustrie. Edelstahl kann jedoch aufgrund seiner Härte und Duktilität schwieriger zu bearbeiten sein als andere Stahlsorten und ist oft kostspieliger.

Legierter Stahl: Eigenschaften und spezifische Anwendungen

Legierte Stähle sind Mischungen aus Stahl und anderen Elementen wie Nickel, Chrom, Molybdän und Vanadium, um ihre mechanischen Eigenschaften sowie ihre Hitzebeständigkeit und Verschleißfestigkeit zu verbessern. Sie werden in verschiedenen Anwendungen eingesetzt, darunter in der Automobil-, Luft- und Raumfahrt- sowie der Ölindustrie. Sie werden wegen ihrer hohen Festigkeit, Zähigkeit und der Fähigkeit, ihre Eigenschaften bei hohen Temperaturen zu bewahren, geschätzt. Allerdings können legierte Stähle teurer in der Herstellung sein und spezielle Bearbeitungstechniken erfordern.

Schlüssel-Schritte zur perfekten Oberflächenqualität in der Präzisionsbearbeitung

Die Erzielung einer perfekten Oberflächenqualität in der Präzisionsbearbeitung erfordert eine Reihe akribischer und präziser Schritte. Hier sind die Hauptschritte, um eine optimale Oberflächenbeschaffenheit zu gewährleisten:

Vorbereitung des Rohteils vor der Bearbeitung

Vor Beginn des Bearbeitungsprozesses ist es unerlässlich, das Rohteil angemessen vorzubereiten. Dies beinhaltet oft eine visuelle Inspektion des Teils zur Erkennung möglicher Fehler sowie die Reinigung der Oberfläche zur Entfernung von Verunreinigungen und Staubpartikeln. Das Rohteil kann auch Vorbearbeitungen erfordern, um überschüssiges Material zu entfernen und eine Startform zu erhalten, die der Endform ähnelt.

Fertigungs- und Schleiftechniken zur Einhaltung der Toleranzen

Sobald das Teil vorbereitet ist, kann der Bearbeitungsprozess beginnen. Fertigungs- und Schleiftechniken werden verwendet, um das Teil gemäß den geforderten Spezifikationen zu formen und präzise Maßtoleranzen zu erreichen.

Oberflächenveredelung: Ziel einer spiegelähnlichen Oberfläche

Eine spiegelglatte Oberfläche ist ein entscheidendes Ziel im Veredelungsprozess der Präzisionsbearbeitung. Durch Techniken wie Polieren, Glätten und Oberflächenbehandlung wird eine glatte und gleichmäßige Oberfläche erreicht, die eine minimale Rauheit aufweist. Die Oberflächenrauheit wird regelmäßig mit speziellen Messinstrumenten überprüft, um ihre Konformität mit den erforderlichen Qualitätsstandards zu gewährleisten.

Die Zukunft der Bearbeitung

Die Bearbeitung, als grundlegender Prozess in der Herstellung mechanischer Teile, entwickelt sich ständig weiter, um den steigenden Anforderungen an Präzision, Effizienz und Nachhaltigkeit gerecht zu werden. Die Zukunft der Bearbeitung erscheint vielversprechend, mit dem Aufkommen innovativer Technologien und neuer Ansätze in diesem Bereich.